Escrito por Ing. Víctor Sarmiento Achulla

Proyecto: Estabilización de Talud con Soil Nailing en la Central Hidroeléctrica San Gabán III

Ingeniería Minera • Ed. enero, 2024

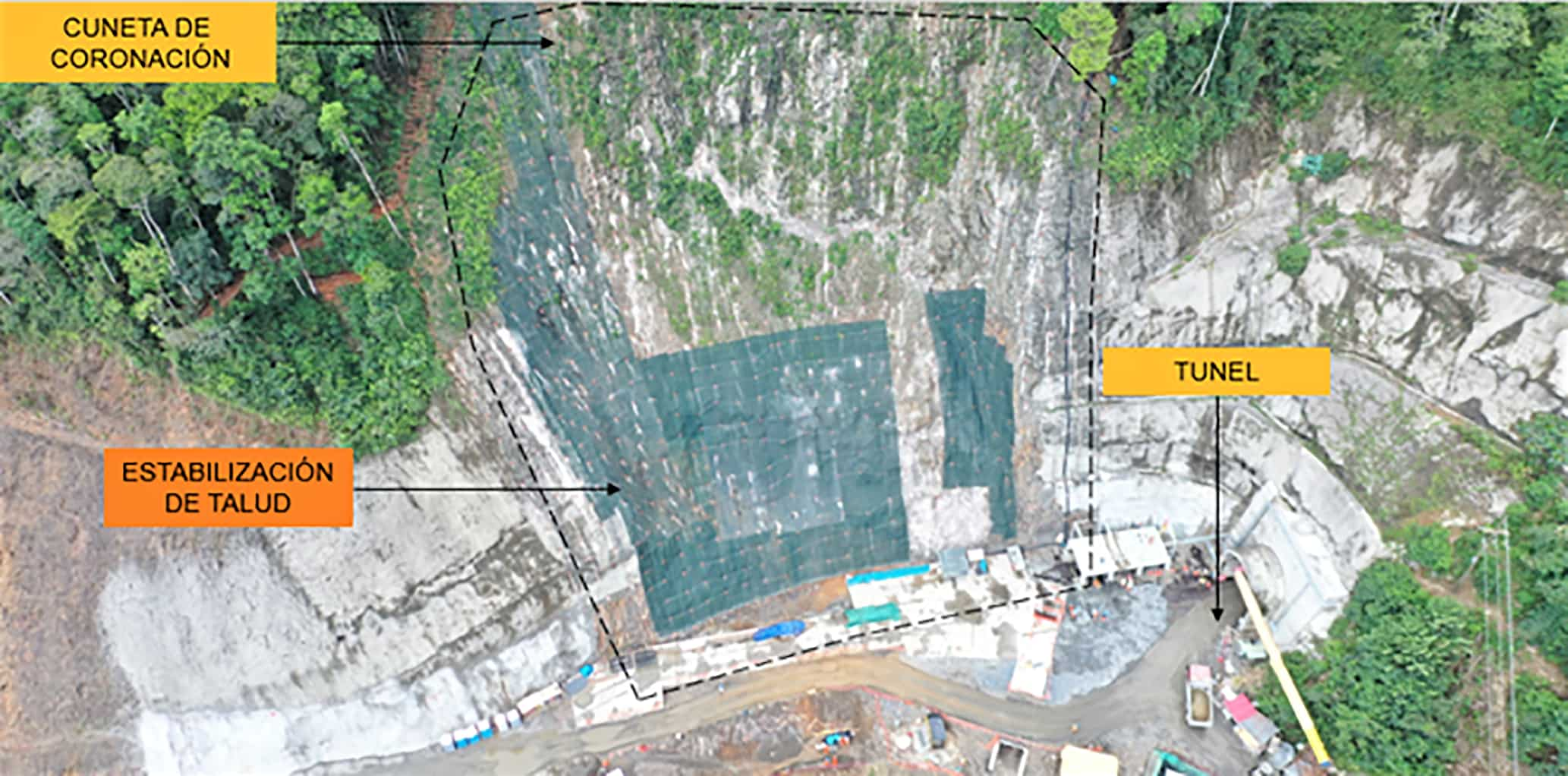

El Proyecto se ubica en la plataforma de maniobra en ventana N° 02 en las instalaciones del Proyecto Central Hidroeléctrica San Gabán III entre las altitudes de 988 y 1025 m.s.n.m. en las localidades de Casahuiri y San Gabán, en el distrito de San Gabán, provincia de Carabaya, departamento de Puno. En la etapa de construcción del acceso 2, el talud “Este” registraron grietas de dimensiones 0.10 m a 0.70 m con desplazamiento hacia el Oeste, el talud se encontraba con un sistema de sostenimiento con pernos de barra sólida, shotcrete y malla.

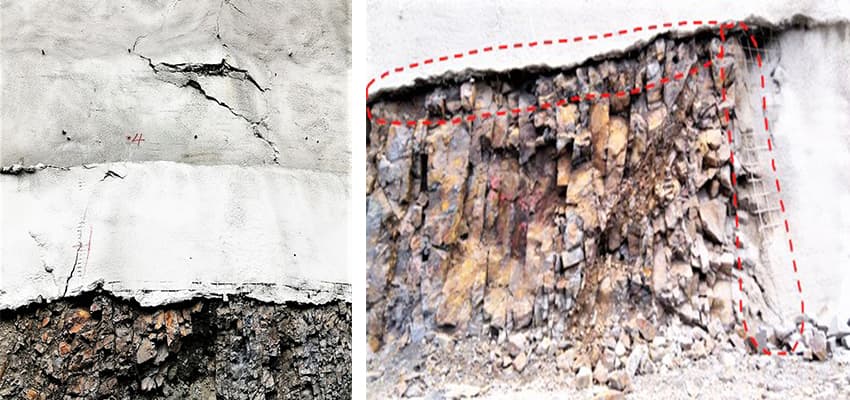

Como se aprecia en la figura 01, las grietas se han originado por las condiciones estructurales (alta probabilidad de deformación de bloques inestables por la presencia de discontinuidades con sentido desfavorable al talud, macizo rocoso muy fracturado con relleno de arcilla y oxido) y por una deficiente colocación de los elementos de sostenimiento, principalmente pernos de anclaje; cuya longitud y método de instalación no cumplieron con las condiciones de diseño.

En la figura 02 se aprecia que no hay una adecuada adherencia entre el suelo y el shotcrete. Superficialmente se registra pizarras en proceso de meteorización y alteración de la roca, macizo muy fracturado con presencia de fracturas abiertas de 5 a 10 mm en promedio, con relleno de arcilla, presencia de óxido; debido a las condiciones geomecánicas del macizo rocoso, esta zona presenta el comportamiento de un suelo.

Ante la inestabilidad del talud “Este” se instaló material de relleno en el pie como plataforma de contención temporal (figura 3), el mismo que sirvió para acceder con maquinaria para el retiro del shotcrete hasta que se defina la ingeniería definitiva.

CWE contrata a Maccaferri Construction SAC como empresa especializada para la evaluación del análisis de estabilidad y diseño de sostenimiento del talud para la plataforma de Maniobras en el ingreso a la Ventana 2, el cual será un área clave para el montaje de la máquina TBM.

Maccaferri desarrolló la ingeniería definitiva para la estabilización de taludes, suministro e instalación del sistema de sostenimiento.

DISEÑO DE LOS ELEMENTOS DE SOSTENIMIENTO

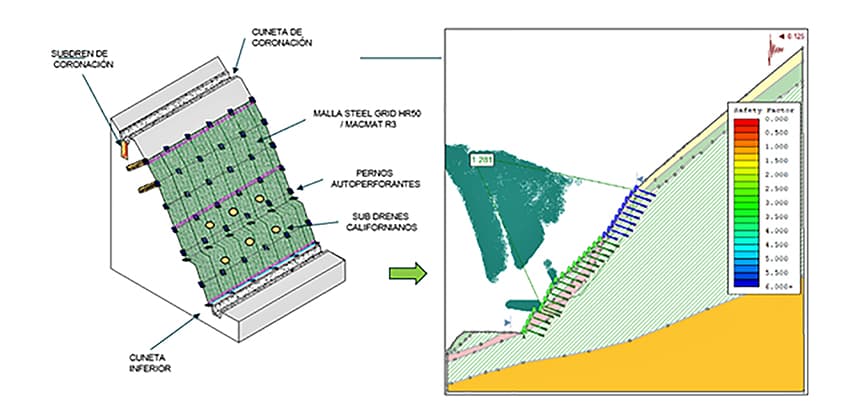

El estudio realizado por MACCAFERRI en el sector de la plataforma consistió en el análisis de estabilidad de taludes y el diseño del sostenimiento. Finalmente Concluye que el talud requería un sostenimiento; y debido a la naturaleza y características de la roca, fue necesario un sostenimiento sistemático de transmisión de cargas del suelo o roca a la malla, la malla a cables y los cables a los pernos.

- Pernos de Anclaje autoperforantes, R32-360; con carga en el límite de rotura Fu=360kN; y una carga de trabajo de 150 kN; espaciados de 2.5m a 3m horizontal y verticalmente, anclajes de 6m, 9m, 12m y 15m de longitud.

- Mallas de alta resistencia Steelgrid® HR50, de 130kN/m de resistencia longitudinal a la tracción, con malla hexagonales de doble torsión 8 x 10 y cables de 8mm, insertados durante la fabricación, espaciados cada 50 cm.

- MacMat® R3 Para el control de erosión Cables de acero de 16mm, con recubrimiento de Zn con la finalidad de incrementar la vida útil y soporte el

intemperismo. - Adicionalmente el estudio contempla la instalación de sub-drenes californianos a cada 5m para liberar la presión interna que ejerce el flujo a causa de las precipitaciones pluviales.

- Sistema de drenaje superficial mediante cuneta de coronación y sub-drenes tipo trinchera.

ELECCIÓN DE LA MALLA

El dato necesario para la elección del tipo de malla es el empuje que ejerce sobre la superficie del terreno en actuaciones activas o el soporte unitario en contenciones pasivas en KN/m2 de superficie del terreno.

Las mallas SteelGrid® por su flexibilidad se acomodan de mejor manera a las irregularidades del terreno, éstas al acomodarse durante deformación actúan todos los alambres circundantes al perno de manera conjunta, cuya eficiencia se incrementa con los cables de acero. La resistencia de la malla soporta los esfuerzos actuantes dentro del paño establecido, en este sistema no es necesario la colocación de ningún sistema de drenaje, debido a que no genera ninguna presión de poros y permite el crecimiento de la vegetación.

El SteelGrid® Galmac® 4R consiste en la asociación de cables de acero, dispuestos longitudinalmente a una malla hexagonal de doble torsión, producida con alambres de acero de bajo contenido de carbono, revestidos con la aleación Galmac® 4R, con la finalidad de revestir taludes, evitando el desprendimiento y caída de rocas, estabilizando las pendientes.

El entrelazamiento de los cables de acero longitudinalmente a la malla de alta resistencia de doble torsión es efectuada durante el proceso de fabricación formando así un único producto.

Los cables se encuentran entrelazados en la malla acabada proporcionando resistencia y rigidez excepcional (alta resistencia con baja deformación).

Cuadro 1. Factor de seguridad de cada Malla

| Longitud de Paño (m) | Malla | Carga de Rotura de la malla (KN/m) | Esfuerzo tensional actuante (KN/m) | F.S. |

|---|---|---|---|---|

| 3.0 | SteelGrid® 30 | 180 | 33.74 | 5.33 |

| 3.0 | SteelGrid® 50 | 130 | 33.74 | 3.85 |

| 3.0 | SteelGrid® 100 | 83 | 33.74 | 2.37 |

| 3.0 | SteelGrid® 200 | 60 | 33.74 | 1.78 |

Para este tipo de condiciones lo ideal es tener un factor de seguridad de 3.0; en ese sentido las mallas que cumplen son la SteelGrid® 50.

MacMat® R3, es una geomanta antierosiva reforzada, fabricada a partir de filamentos poliméricos fundidos en todos los puntos de contacto. Presenta elevada flexibilidad, es tridimensional, presentando más de 90% de vacíos.

Fue especialmente desarrollada para el control de la erosión superficial en taludes y cursos de agua.

ESTABILIZACIÓN DE TALUD

El plazo de ejecución fue 07 meses aproximadamente (diciembre 2020 a junio del 2021), las dificultades fue trabajar en temporada de lluvia y en Pandemia.

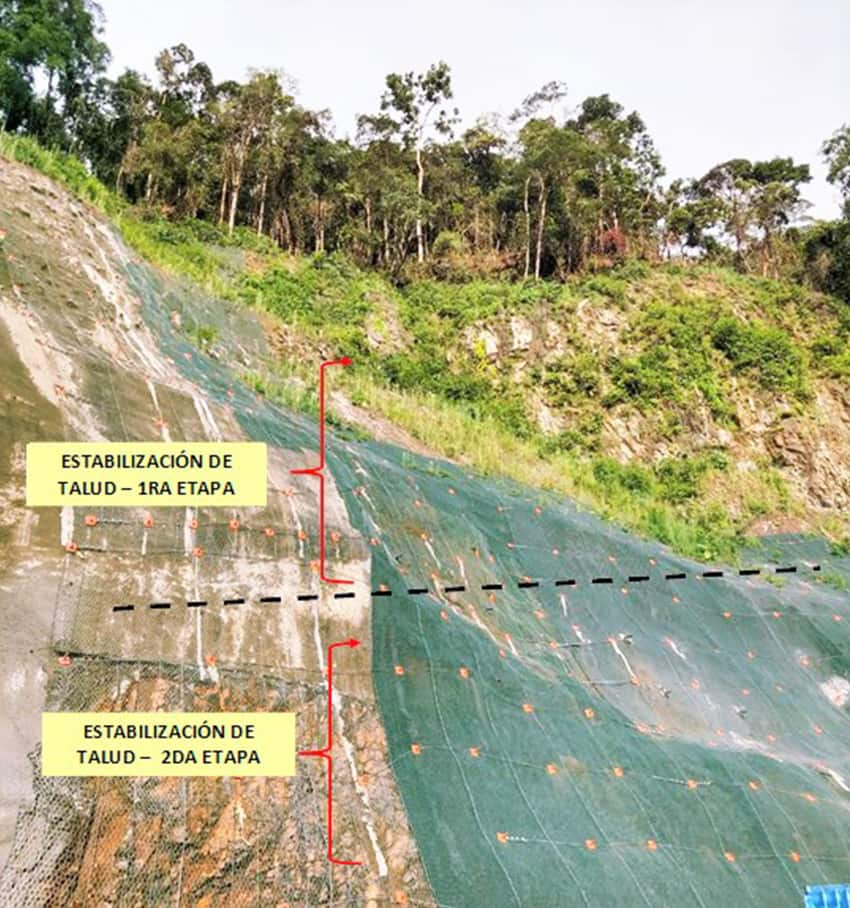

El procedimiento constructivo de estabilización del talud desarrollado fue por etapas:

Etapa 1.

Limpieza del talud y desquinche del material suelto en lo posible la eliminación del shotcrete colocado.

Instalación del sistema de sostenimiento en base a mallas, cables y pernos de anclaje, iniciando en el nivel superior hasta el nivel 1010 msnm (figura 7 y 8).

Etapa 2.

Corte del talud, desde el nivel 1010 msnm al 985 msnm, con talud de corte 1H:2V y una banqueta intermedia de 2,5m (Figura 9 y 10).

Instalación del sistema de sostenimiento en base a mallas, cables y pernos de anclaje, iniciando en el nivel superior hasta el nivel 985 msnm, conforme se establece en los planos.

Instalación de drenes horizontales de 80 mm de diámetro, cubiertos con geotextil clase II, espaciados cada 5m en la horizontal y de 10 m de longitud, con inclinación de 5°, con respecto a la horizontal, y ubicación vertical variable, siguiendo el dique granítico alterado.

En la figura 10 se aprecia la plataforma del TBM liberada para la fase de montaje del equipo tunelero correspondiente a la ventana 2.

Escrito por

Ing. Víctor Sarmiento Achulla |

-

Aniversario e inauguración de las nuevas oficina de Ingenieros Higashi

-

Ophtalmic Center te premia. Aprovecha este 20% de descuento.

-

-

-

-

Ophtalmic Center lentes progresivos y personalizados para una visión perfecta y salud

-

Propuesta técnica del Colegio de Ingenieros del Perú, Consejo Departamental de Lima

-

-

-

-

-

-

-

-

Aplicación del pavimento semirígido en la carretera Costanera Tramo II en Piura

-

Pacasmayo Profesional presenta su nuevo Pavimento Rígido Optimizado

-

-

-

-

Selene Sandoval nos cuenta su experiencia tras haber estudiado en #MasterIdiomas.

-

-

-

-

-

-